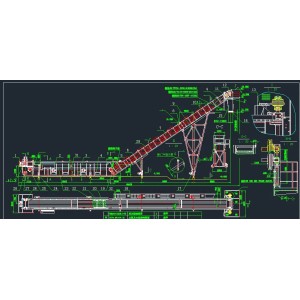

翻车机液压系统

拨车机液压站工作要求:大臂俯仰由1个摆动油缸驱动:油缸直径φ140,行程283mm,动作时间≤8s,工作压力12MPa,油缸两腔应有保压功能和安全保护功能;提销油缸2个:φ40/φ22×80,动作时间≤1s,工作压力3Mpa;各动作不同时进行;采用风冷却方式,不需要加热装置。

翻车机液压站工作要求:翻车机液压站实现两个动作,靠车板靠出/缩回和压车钩压下/抬起。靠车板动作由2个油缸驱动:油缸直径φ160/φ110,行程250mm,动作时间2-3s,工作压力5MPa,无杆腔进油靠板靠出,在翻车机翻转过程中铁路车辆作用在靠板上,此腔保压要求严格;8个压车钩分别由一个缸径φ125,杆径φ70油缸驱动,油缸最大行程800mm,动作时间12s,有杆腔进油压下,压下时保压要求严格;液压系统的主动压力为4.5-6MPa,由于负载作用油缸内油压可达到16MPa;靠车和压车动作不同时进行;采用双油泵方案,当一个油泵故障时可以切换到另一个油泵正常作业;采用水冷却方式,不需要加热装置;泵站放在地面,控制阀组固定在油缸上放在翻车机上随翻车机旋转175°。

液压站应设计成繁重工作状态连续工作制,并适于在充满粉尘环境中操作。工作周期为每小时25次,每次各油缸往复动作1次。设计要满足环境温度为45℃时正常工作。

2.技术要求

2.1卖方应提供两套完整的液压系统,包括电机、泵、阀、过滤器、油箱、连接管路防护棚(罩)、电气控制箱等。液压系统应无泄漏,所有元件和管路应安装牢固,不受振动影响。

2.2液压动力站应设置在防雨、防尘保护性外罩里,罩子上应有通风设施以便冷却。防护罩厚度不小于2mm,防护罩带密封门。

2.3主要元件之间及系统其它部分应安装足够的测试点,以便进行系统故障分析、检查及调整。

2.4液压动力站最高点提供排气装置。

2.5油泵及其驱动装置应布置在油箱外部,便于检查维护。

2.6电磁阀应带有LED(发光二极管)表明磁铁的通电状态。

2.7应设有各种报警装置,当液压系统超过正常的工作温度、油箱液位偏低时向司机发出警告,使司机可以操作设备停机。

2.8所有的仪表应带有隔离阀。

2.9过滤器应有内部旁路阀,并同时带有机械及电气发讯装置。滤油器的安装位置应便于维修、拆卸和更换滤芯。滤芯更换应简便,无油液溢出。

2.10油箱上应设置带过滤器的呼吸器。应提供足够容量的呼吸气囊,保证系统工作时外界空气不进入油箱。

2.11油箱应设有油温计、液位计、通气孔(带空气滤清器)和带磁塞的放油孔等。油箱的储油量应满足设备的工作制度,应考虑热辐射及热散失。油箱设计应保证给泵的吸油管路提供正的输入压力。油箱应设置低油位自动开关以便及时通告司机。

2.12油箱选用不锈钢板,有足够的厚度及支撑以防变形。

2.13油箱上应提供一个加油用快速接头。应装有隔板将进、回油隔开,应将底部设成斜面,在最低位置设有排油口和磁塞,装有截止阀,并设有快速接头。油箱或液压站附近还应设有测压点,可同时作为油液取样点用。

2.14系统管路必须有足够的强度,应根据压力及流量确定尺寸。冷拔无缝钢管应满足相关要求。管路敷设、安装应按有关工艺规范进行。

2.15采用焊接式管路时,需保证管路内无焊渣及氧化皮,应采用氩弧焊焊接或用氩弧焊打底、电弧焊填充的方式。

2.16液压系统清洁度必须达到元件的要求。液压站在储存、运输以及安装过程必须对油口用堵头封好,以防止污物进入。

2.17阀块采用35#钢锻件加工后表面进行镀镍处理。

2.18底漆采用环氧富锌,中间漆为环氧云母氧化铁防锈漆,面漆采用可复涂聚氨酯油漆,面漆颜色为PB11孔雀蓝,总漆膜厚度不低于280μm。

2.19控制电压为直流24V。电机的防护等级不低于IP55。电气控制箱采用不锈钢板制作,防护等级不低于IP65。

相关商品

标签 翻车机图片, 翻车机液压系统, 翻车机工作原理图, 翻车机工作原理, 火车翻车机, 翻车机液压系统结构组成, 翻车机夹轮器的液压原理图, 火车翻车机厂家, 翻车机夹轮器液压站配置图, 翻车机靠车板液压系统